Как оцениваются адсорбционные свойства активных углей

Адсорбционные свойства активных углей оцениваются количеством модельного вещества, адсорбируемого единицей массы угля при определенных условиях (до полного насыщения в сравнении с талонным образцом, либо раствором), а также временем защитного действия единицы объема угля до полного его насыщения. Для оценки качества зерненных активных углей, используемых в качестве фильтрующе-сорбирующей загрузки в адсорберах различной конструкции, важное значение приобретают их физикомеханические характеристики - зернение, насыпная плотность, механическая прочность.

Рис. 1. Печь активации карбонизата до активированного угля.

Основные свойства активных углей и, прежде всего, пористая структура определяются видом исходного углеродсодержащего сырья и способом его переработки.

Для практической реализации любого способа изготовления активных углей пользуются такими общими технологическими приемами, как предварительная подготовка сырья (дробление, рассев, формование), карбонизация (пиролиз) и активация. Предварительная подготовка сырья – приведение исходного угольного сырья в состояние, удобное для осуществления дальнейшей термической обработки. Карбонизация (пиролиз) – термическая обработка материала без доступа воздуха для удаления летучих веществ.

Карбонизация и активация

На стадии карбонизации формируется каркас будущего активного угля – первичная пористость, прочность и т. д. Активация водяным паром представляет собой окисление карбонизованных продуктов до газообразных в соответствии с реакцией

C + H2O = CO + H2

или при избытке водяного пара

C + 2H2O = CO2 + 2H2.

В процессе активации развивается необходимая пористость и удельная поверхность, происходит значительное уменьшение массы твердого вещества, именуемое обгаром.

Суть технологического процесса получения активных углей

Суть технологического процесса получения активных углей заключается в таком выборе угольного сырья, параметров его предварительной подготовки, а также параметров карбонизации и активации, чтобы окисление углеродистого вещества сопровождалось бы образованием эквивалентного объема пор, а также развитием адсорбционной активности при минимальном обгаре.

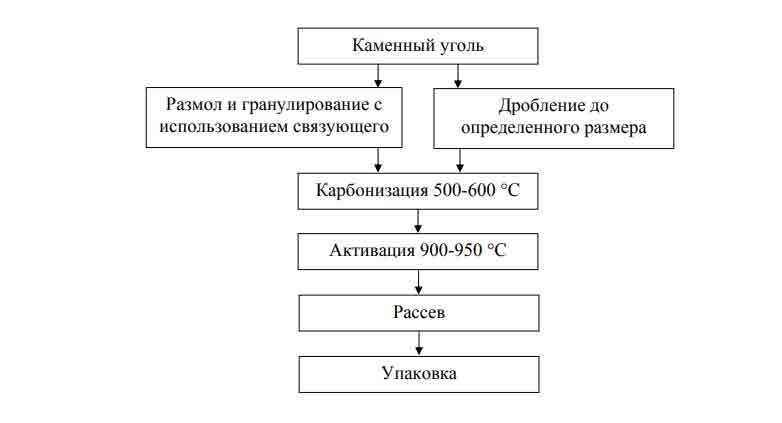

Для реализации процесса карбонизации используются вращающиеся печи различной конструкции. Активация каменноугольного сырья проводится в многоканальных подовых печах МПА в присутствии водяного пара. Активация древесного угля проводится в камерных печах ПАК в присутствии водяного пара. Стадии технологического процесса изготовления активных углей на каменноугольной основе представлены на рисунке.

Рис. 2. Технологический процесс изготовления активированного угля.

Форма и размер частиц и применение

По форме и размеру частиц активные угли могут быть порошкообразными, дроблеными (частицы неправильной формы) и гранулированными (цилиндрические гранулы).

Порошкообразными активными углями именуются угли с размерами частиц менее 0,1 мм.

К зерненным (дробленые и гранулированные) активным углям относятся угли с размером частиц от 0,5 до 5 мм.

Свойства активных углей, их пористая структура, форма и размер частиц определяют области их применения. В зависимости от назначения угли подразделяют на газовые, рекуперационные, осветляющие и угли-носители катализаторов – химосорбентов.

Жидкофазные процессы сорбции можно проводить с применением как порошкообразных, так и зерненных углей.

Здесь окончательный выбор связан со сложившимися условиями производства и традициями потребителя. Как правило, применение порошкообразных активных углей не требует сложного аппаратурного оформления. Обычно используется стандартное химическое оборудование: напорные емкости, мешалки, фильтры.

Реализация же промышленных технологических схем с применением зерненных углей связана с установкой специального оборудования – систем адсорберов различной конструкции и сопряжена с более тщательным и сложным подбором параметров ведения сорбционного процесса (время контакта, сопротивление слоя и т. д.). Преимущества использования зерненных активных углей – в возможности их многократного использования ввиду пригодности их к регенерации.

Активные угли на основе древесины

Активные угли БАУ-А и ДАК – это уникальные активные угли, изготовленные из экологически чистого сырья (древесины березы) под воздействием водяного пара при температуре 800-950°С с последующим дроблением. Они представляют собой пористый материал, состоящий в основном из углерода. Имеет сильно развитую общую пористость, широкий диапазон пор и значительную величину удельной поглощающей поверхности.

Такие характеристики дают возможность эффективного использования БАУ-А для очистки жидких сред от широкого спектра примесей (от мелких, соизмеримых с молекулами йода, до молекул жиров, масел, нефтепродуктов, хлорорганических соединений и др.) при высоком ресурсе работы.

Активные угли на каменноугольной основе

Активные угли на каменноугольной основе в зависимости от условий получения характеризуются различными свойствами. Медленный темп нагрева на стадии карбонизации позволяет получать качественные газовые и рекуперационные угли, отличающиеся тонкопористой структурой и достаточно большим объемом микропор (0,3 - 0,35 см3/г) при высоких механических свойствах.

Газовые угли предназначены для улавливания относительно плохо сорбирующихся компонентов или паров, присутствующих в газах в небольших концентрациях. Кроме того, угли этого сорта могут быть применены для очистки вод от примесей веществ с небольшим размером молекул и в качестве основы для некоторых видов катализаторов для синтеза органических соединений.

Активные угли с широким распределением пор по размерам эффективны при проведении жидкофазных процессов, а также в качестве основы катализаторов – химпоглотителей для снаряжения средств защиты органов дыхания и очистки вентвыбросов (газов) от паров сильнодействующих ядовитых веществ (СДЯВ).

Повышенные по сравнению с активными углями на древесной основе величины механических характеристик позволяют успешно эксплуатировать зерненные активные угли на каменноугольной основе в адсорберах различных габаритов со стационарным, движущимся или псевдосжиженным слоем адсорбента.

Для правильного выбора зерненных активных углей в качестве фильтрующей сорбирующей загрузки в колоннах и адсорберах помимо характеристики механической прочности важен показатель их адсорбционной активности на единицу объема слоя, выраженный в г/дм3.

Уголь активный АГ - 3 получают в виде гранул из каменноугольной пыли и связующих веществ методом обработки водяным паром при температуре 850 – 950° C. Благодаря развитой структуре как микро-, так и макропор, уголь активный АГ – 3 является универсальным для адсорбции различных органических соединений из жидких и газовых сред. Используется в качестве фильтрующе-сорбирующей загрузки в адсорберах и фильтрах. Высокая механическая прочность позволяет применять конструкции больших объемов, обеспечивая тем самым высокий ресурс работы. Уголь активный данной марки можно подвергать термической регенерации с восстановлением первоначальных свойств при минимальных потерях массы.

Рис. 3. Печь для реактивации активированного угля.

Но у этого материала есть свои недостатки – активированный уголь относительно дорог, в случае залпового выброса нефтепродуктов, жира или масла теряет свою сорбирующую способность (микропоры забиваются) и требует внеочередной замены.

Особенности каменноугольного сырья

Производство активированного угля из каменного угля имеет свои особенности, так как при активировании каменного угля следует учитывать сортность углей. Битуминозные угли с высоким содержанием смолы и летучих компонентов, спекаются при нагревании или вспучиваются, поэтому они требуют предварительной обработки. Антрацит, содержащий значительно меньше летучих соединений, можно сразу активировать в соответствующих условиях. Его сначала измельчают, затем тонкодисперсный порошок брикетируют со связующим, вновь подвергают измельчению, после рассева по фракциям подвергают карбонизации и активированию. Можно также активировать продукты различных стадий производства формованного кокса.

При производстве гранулированных углей на каменноугольной основе в качестве связующего может использоваться каменноугольная смола.